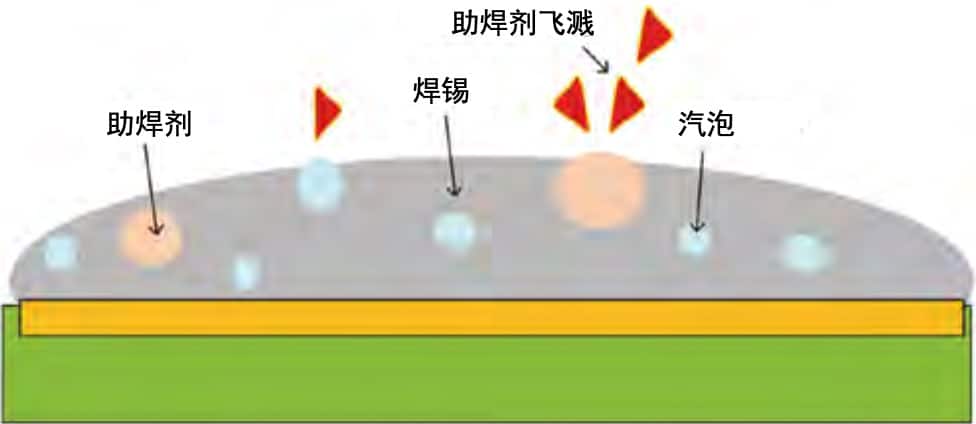

在用焊锡膏进行SMT贴片加工的过程中,助焊剂在回流焊接过程中可以会出现飞溅。由于当产生气体时助焊剂的成分分散导致助焊剂飞溅,当焊膏中所含的助焊剂成分溶解、挥发并从焊料中排出时,就会发生助焊剂飞溅(图1)。

助焊剂飞溅会导致各种间题,例如当助焊剂附着在连接器的接触点时,会产生接触故障,同样地,当助焊剂附着在发光二极管(LED)、透镜和传感器元件上时,会发生亮度和识别错误。为了防止飞溅的助焊剂粘附到组件上,有些客户使用保护胶带来减少这种助焊剂附着。为减少这些缺陷,以及在这些日益增长的应用中减少对保护胶带的需求,越来越需要不会产生助焊剂飞溅的锡膏。

本文报告了有关确定SMT贴片生产中助焊剂飞溅产生时间的测试,取决于回流曲线的飞溅发生条件,以及通过开发焊锡膏中的助焊剂来减少飞溅的各种对策。

SMT贴片焊接实验

使用回流模拟器使用常规的无铅 SnAgCu 锡膏进行助焊剂飞溅

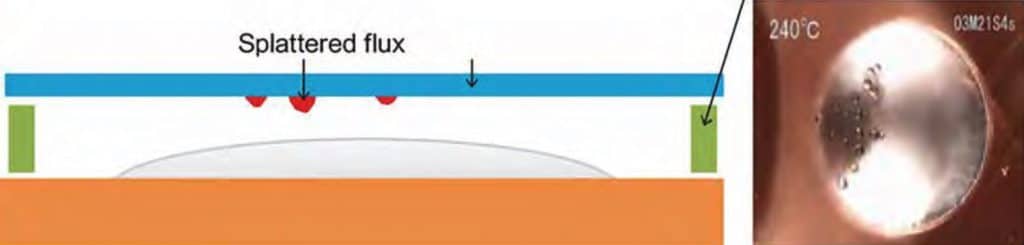

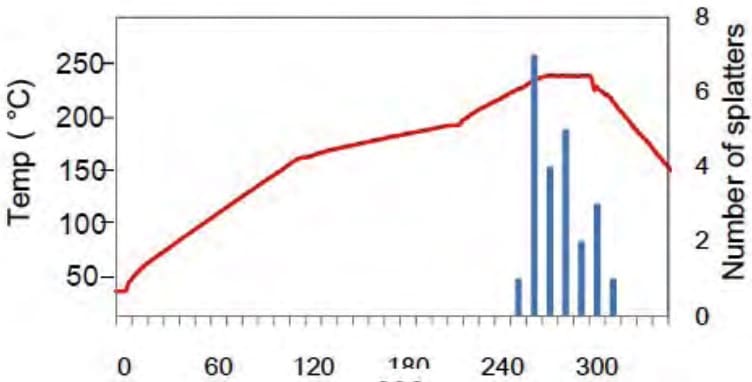

为了研究助焊剂飞溅问题,评估传统的 Sn3Ag0.5Cu 免清洗 4 型焊锡膏 A 在回流时的助焊剂飞溅。这个SMT贴片焊接实验的测试工具是厚度为 0.3 毫米、尺寸为 30 毫米 ×30 毫米铜板。印刷焊锡膏的模板孔直径是 6.5 毫米,模板厚度 0.2 毫米。使用回流模拟器检查飞溅的发生时间和飞溅的助焊剂总量(图 2)。

图 2 :使用回流模拟器评估飞溅的时序

如图 3 所示,把分隔片放在铜板上,在铜板上印刷焊锡膏,然后,把玻璃板放在间隔片上,和焊 锡膏的距离是2毫米,这样,就可以计算助焊剂飞溅的时间和数量。

在回流模拟器中,在回流过程中飞溅的助焊剂粘在玻 璃板上,计算粘在玻璃板上的助焊剂飞溅总数。

使用回流焊炉通过调整回流温度曲线研究飞溅的出现

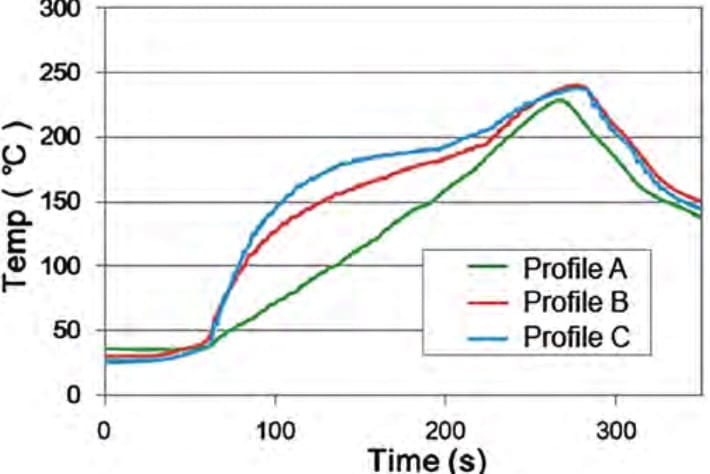

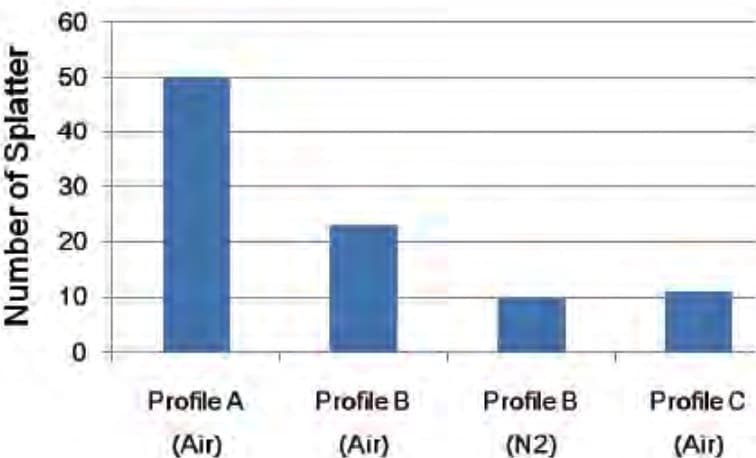

使用 SnAgCu 免清洗 4 型传统焊膏 A 研究回流温度 曲线和助焊剂飞溅总数之间的关系。使用三条预热温度与 不同时间的回流温度曲线 A、B、C(图 4)观察与它们对应的助焊剂飞溅数量。对于温度曲线 A,需要在预热温 度 100-200°C下保持 95 秒。对于温度曲线 B,需要在 150- 200°C预热温度下保持 105 秒。对于温度曲线 C,需要在 150-205°C预热温度下保持 120 秒,预热温度在 180°C到 205°C之间的时间是 80 秒。所有温度曲线都在大气环境中 运行。此外,对于温度曲线 B,还使用氮气环境(1000ppm O2)来评估不同回流环境中发生飞溅的变化。

在回流炉中改变模板厚度时发生的助焊剂飞溅

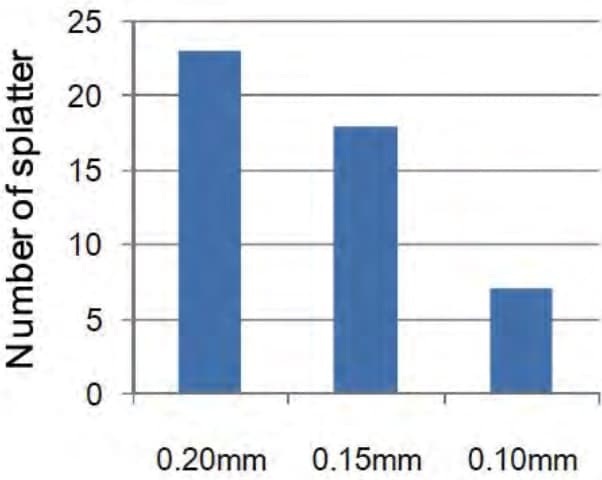

在空气回流环境中,在铜板上使用传统 Sn3Ag0.5Cu 免清洗 4 型焊膏 A,用温度曲线 B,研究不同模板厚度(0.1 毫米、0.15 毫米和 0.2 毫米)的助焊剂飞溅。模板孔直径 6.5 毫米。

使用回流炉和模拟器评估新开发的焊膏产品 C 的助 焊剂飞溅

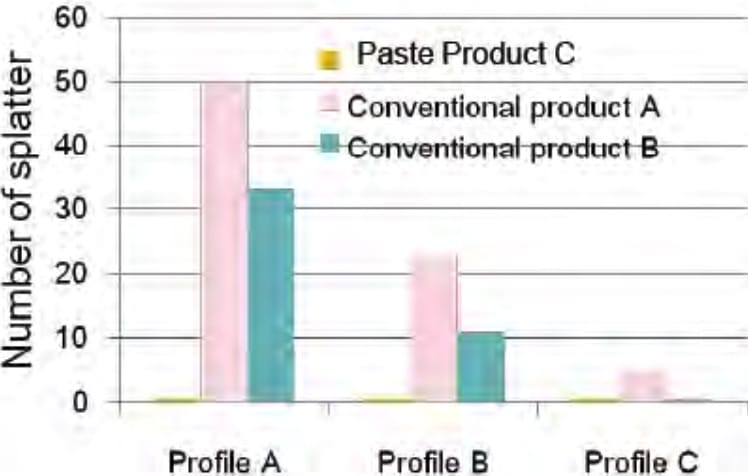

我们开发出一种新的焊膏产品 C,可以减少助焊剂飞溅。比较无铅 4 型 Sn3Ag0.5Cu 焊膏产品 C 和传统 Sn3Ag0.5Cu 免洗清 4 型焊膏产品 A 与产品 B,在生产中 使用的有八个热区的回流炉里,在空气回流环境中使用温 度曲线 A、B、C。此外,还使用回流模拟器比较焊膏产 品 C 和常用的焊膏产品 A 的助焊剂飞溅表现。

焊膏产品C的额外测试

除了助焊剂的飞溅测试外,还对焊膏产品 C 进行了其他的测试,以了解它在生产中的总体印刷性能和回流性 能。测试包括在公司测试工具上,在 0.4 毫米间距 QFP 焊 盘上进行连续的锡膏印刷测试。

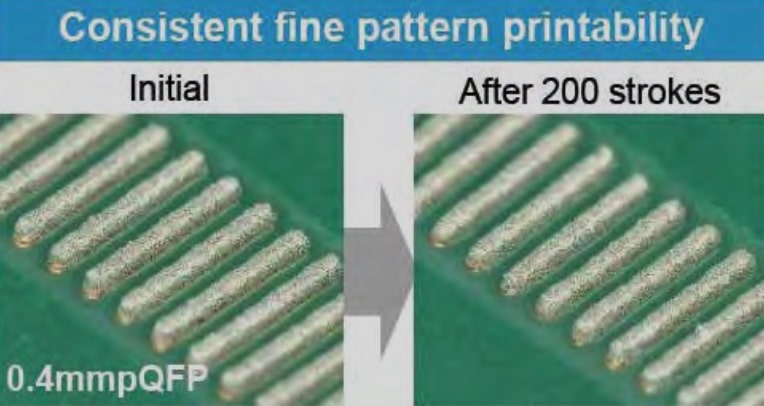

对 0.4 毫米间距 QFP 进行印刷评估,电路板焊盘的宽 度是 0.2 毫米,长度是 1.5 毫米,焊盘之间的距离 0.2mm。 激光切割模板的厚度 0.12 毫米。印刷机的生产速度 40 毫 米 / 秒。在零印刷接触时间和 200 次印刷接触后再检查焊膏。

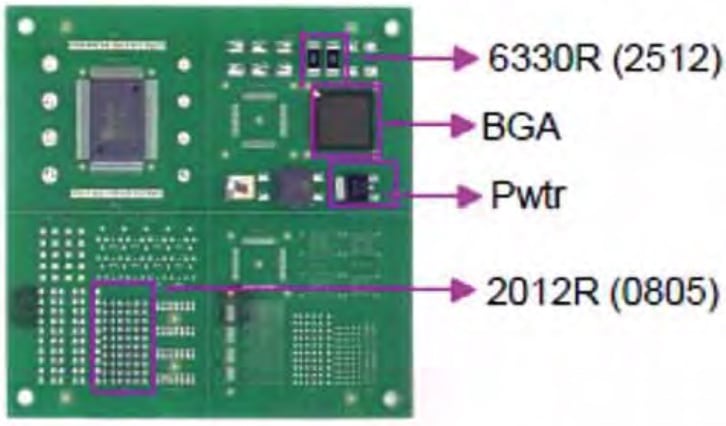

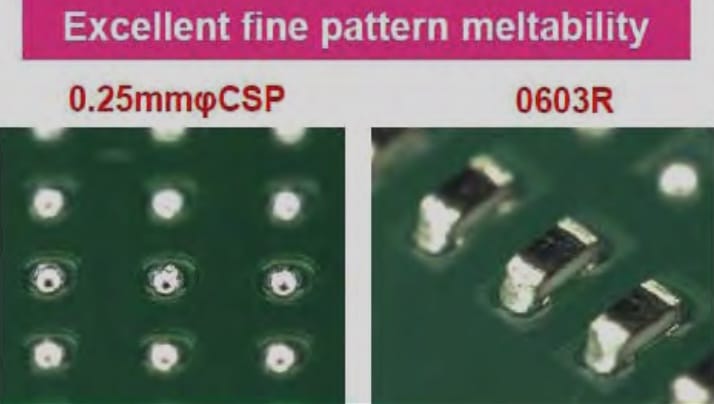

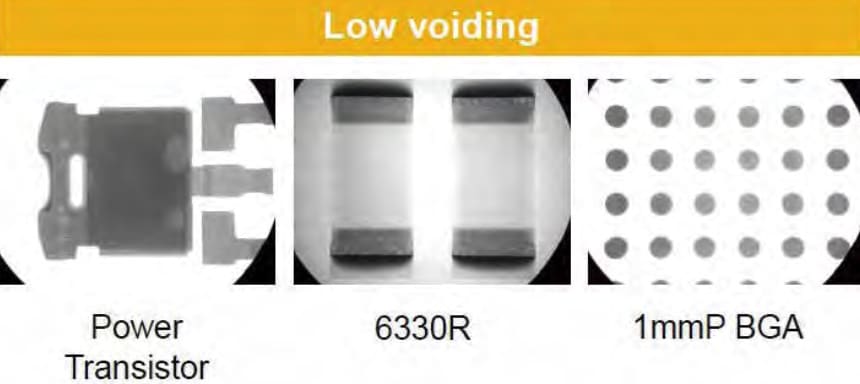

针对焊膏的熔融性能测试,在公司的测试工具(图 5) 上评估测试电路板上直径为 0.25 毫米 CSP 焊盘和 0603 纯 锡涂层芯片的电阻元件,在空气环境中使用温度曲线 A 回流焊盘和电阻元件,测试板的表面层是 ENIG 表面层。 对于回流焊、空洞的评估,评估在同一测试板上进行,测 试对象为纯镀锡功率晶体管(BTC/QFN)、纯锡涂层 6330 电阻器和空气中 1 mm 间距的 Sn3Ag0.5Cu BGA 元件。

SMT贴片加工中的助焊剂飞溅结果与讨论

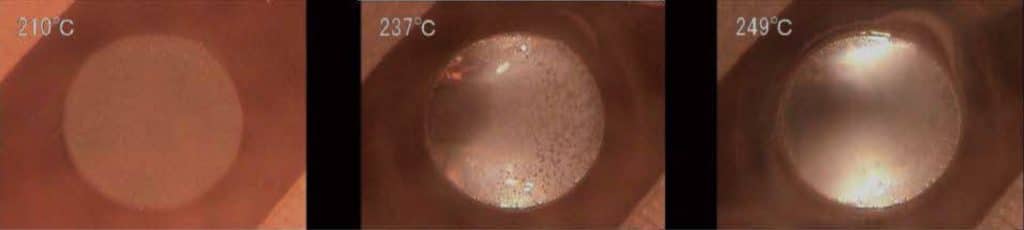

使用回流模拟设备测定发生助焊剂飞溅的时间 使用回流模拟器证明,在预热过程中很少发生助焊剂飞溅,飞溅主要发生在焊锡熔融后(图 6)。 虽然助焊剂的成分(例如溶剂)在预热时就会挥发,但焊锡还没有熔融时,焊锡粉末之间还有空间。这些空间 让预热时产生的气体很容易排出 ;因此很少发生助焊剂飞溅。与此相反,焊锡熔融后立即飞溅的助焊剂数量最大。 焊锡膏熔融时,焊锡粉末融合在一起,这时进入熔融状态 的助焊剂更多。这些助焊剂变成挥发物,被融合的焊锡粉 末挤出。这会导致大量助焊剂发生飞溅(图 6)。

因回流炉中的回流温度曲线不同而发生助焊剂飞溅

在回流炉中使用不同预热条件的回流温度曲线决定 铜板上是否会发生助焊剂飞溅(图 7)。它证明使用比较 高的预热温度与较长的预热时间,以及氮气环境可以减少 助焊剂飞溅。

为了抑制飞溅的发生,有必要提高溶剂中的挥发性物 质在预热时的挥发性,从而在预热时减少留在焊膏中的挥 发性物质。但是,提高预热温度会导致助焊剂中的活性成 分在预热时退化,增加焊锡粉末、元件端部和电路板表面 层的再氧化,导致在焊接过程中产生缺陷。因此,必须在 提高预热温度和增加焊接缺陷之间取得平衡

改变回流温度曲线可以在一定程度上抑制焊膏的飞 溅。但是,对于那些可能有多条组装生产线的客户,改变 回流温度曲线是个问题。除了前面提到的提高预热温度会 导致元件的终端、电路板的表面层和焊膏退化,还可能会 引起基板和封装翘曲。

在回流炉中随模板厚度变化出现的助焊剂飞溅

在空气环境中使用常用的 Sn3Ag0.5Cu 免清洗 4 型焊 膏 A 测试不同模板厚度的助焊剂飞溅数量,发现使用比 较薄的模板可以减少助焊剂的飞溅数量,如图 8 所示。减 少焊膏的数量有助于减少助焊剂飞溅,但焊锡数量的减少 可能会导致焊点可靠性问题。

开发焊锡膏以减少助焊剂飞溅(使用焊膏产品 C)根据上述研究结果开启开发焊膏的项目,这种焊膏甚 至能够在比较低的预热温度和较短时间下也能抑制焊剂的 飞溅。根据这些评估,为了抑制助焊剂飞溅,需要让助焊剂设计在焊锡熔融过程中也不会留下的挥发性物质。可以 设计助焊剂中的像松香这样的树脂成分和添加剂,它们在 回流期间挥发量比较少。但是,在挥发量最大的溶剂中, 挥发量增加过多,即使在室温下也会出现不断的挥发的情 况,导致像焊膏干燥、粘度增大等诸多问题,给印刷和组 装带来各种挑战。

我们非常关注助焊剂残渣的表现,研究助焊剂残渣怎 样做才能有助于抑制助焊剂飞溅,目前的方法是开发出一 种助焊剂系统使用的新型焊膏材料(焊膏 C)来抑制助焊 剂飞溅。在回流过程中,这种焊膏产品会在熔融焊锡的表 面留下一层助焊剂残留物,这样,即使当焊锡在熔融后(通 过覆盖效应)排放气体时,也可以防止助焊剂飞溅,而不 是抑制气体的产生(图 9)。

如图 10 所示,和传统的焊膏产品相比,即使在使用 较低的预热温度和较短时间时,焊膏 C 的助焊剂飞溅受 到抑制,这使它在各种不同回流焊条件下都能以较少的助 焊剂飞溅进行焊接。

图 11 是来自回流模拟器的屏幕快照,使用焊膏产品 C 时没有出现助焊剂飞溅。图 12 是来自回流模拟器的屏 幕快照,使用传统的免清洗 4 型焊膏产品 A,和图 11 对比, 焊膏产品 A 有出现助焊剂飞溅情况。焊膏产品C的额外测试 除助焊剂飞溅测试外,还要对焊膏产品 C 进行各种不同的测试,评估它在电子制造与组装中的普遍可用性。 使用焊膏产品 C 表现出稳定的焊接特性,例如 0.4 毫 米间距 QFP 电路板焊盘在 200 次印刷碰触后的可印刷性(图 13),以及在 0.25 毫米直径的 CSP 电路板焊盘和 0603 芯 片电阻元件上的良好熔融性能(图 14)。除此之外,发现 这种焊膏在焊接功率晶体管 /BTC、6330 芯片和 BGA 元件 时具有低空洞表现(图 15),可以把使用焊膏产品 C 作为 通用焊膏产品使用。还发现它是组装传感器元件和摄像头模块的有效焊膏 ;这些应用领域有望在未来进一步扩大。

SMT贴片加工中的助焊剂飞溅结论

本文讨论在焊接过程中的助焊剂飞溅机制,利用回流温度曲线来减少助焊剂飞溅的预防性措施, 以及低飞溅发生的焊锡膏的开发。

在传统焊锡膏中的大部分助焊剂飞溅都是在焊 锡膏熔融后立即发生。为了抑制助焊剂飞溅,提高 预热温度和延长预热时间可以有效减少回流焊接时的挥发成分。但焊锡膏的熔融性能退化和工艺窗口缩小值 得关注。本文的研究表明,针对助焊剂飞溅开发的膏体 C 可以通过助焊剂残渣的覆盖效应抑制焊剂飞溅,不必为抑 制助焊剂飞溅选择不同的回流温度曲线,不同的温度曲线 可能会导致各种SMT贴片生产中的其他问题。

焊膏产品 C 还具有良好的总体印刷性能和焊接性能, 可以在 ADAS 和物联网SMT贴片生产中应用,以及其他应用中印刷和焊 接传感器与摄像头模块。