SMT贴片生产工艺中产生立碑的原因及对策是我们下面要详细说明的,用于解决SMT生产中的品质不良问题。

立碑现象:

SMT生产中片式元件一端抬起的现象如图示,称之为立碑或立碑现象;这是一种不良的品质状态。

立碑产生的原因分析:

(1)元件两端焊膏熔化时间不同步或表面张力不同,如焊膏印刷不良(一端有残缺)、贴偏、元件焊端大小不同。一般总是焊膏后熔化的一端被拉起!

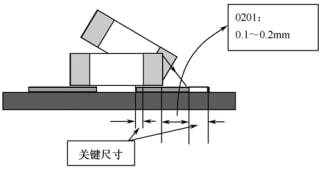

(2)焊盘设计——焊盘外伸长度有一个合适的范围,太短或太长都容易发生立碑现象,如图所示。

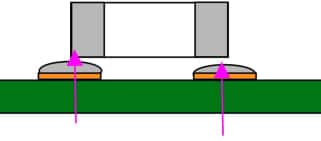

(3)焊膏印刷太厚,焊膏熔化后将元件浮起,如下图所示。这种情况下,元件很容易发生立碑现象。

(4)温度曲线设置——立碑一般发生在焊点开始熔化的时刻,熔化附近的升温速率非常重要,越慢越有利于消除立碑现象。

(5)元件的一个焊端氧化或被污染,无法润湿。要特别关注焊端为单层银的元件。

(6)焊盘被污染(有丝印、阻焊油墨,黏附有异物,被氧化)。

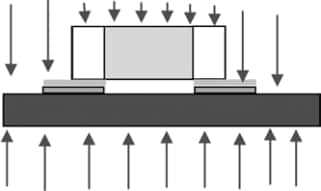

立碑现象形成的机理

热风回流焊焊接时,SMT片式元件的受热面如下图1所示。一般而言,总是暴露面积最大的焊盘先被加热到焊膏熔点以上的温度。锡融化后产生的表面张力,作用在元器件的焊盘上. 当焊盘受到明显不平衡的张力,且张力大于元器件的自身的重量, 这样,后被焊料润湿的元件一端往往会被另一端的焊料表面张力拉起,如下图2所示。假设元器件引脚良好的前提下,保证焊接过程中不立碑其实约等于保证锡膏融化时表面张力作用在元器件上尽可能相同。

SMT立碑视频案例:

[Elite_video_player id=”2″]

SMT工艺中的立碑现象解决对策

设计方面:

合理设计焊盘——外伸尺寸一定要合理,尽可能避免伸出长度构成的焊盘外 缘(直线)润湿角大于45°的情况。

生产现场控制:

(1)勤擦网,确保焊膏沉积图形完全。

(2)贴片位置准确。

(3)采用非共晶焊膏并降低再流焊接时的升温速度(控制在 2.2°C/s 下)。

(4)减薄焊膏厚度。

来料管理:

严格控制来料质量,确保采用的器件两焊端有效面积大小一样(产生表面张 力的基础)。

结合SMT贴片生产中的工艺情况作适当调整,即可规避和最小限度解决SMT制成中的立碑现象。