要想掌握SMT工艺,金属间化合物简称IMC是绕不过去的话题,只有焊点品质良好SMT贴片生产才有意义,了解金属间化合物的形成过程及原理就变得很有必要;作为SMT行业的焊锡与PCB铜箔的结合是本章叙述的主题。

1.焊点的形成过程

焊点的形成过程可分为三个阶段:焊料润湿(铺展)、基底金属熔合/扩散和金属间化合物(IMC)的形成,如图所示。

2.金属间化合物

金属间化合物,英文全称为IntermetallicCompound,缩写为IMC,它是界面反应的产物,也作为形成良好焊点的一个标志。

在各种焊料合金中,大量的Sn是主角,它是参与IMC形成的主要元素。其余各元素仅起配角作用,主要是为了降低焊料的熔点以及压制IMC的生长,少量的Cu和Ni也会影响IMC的结构。

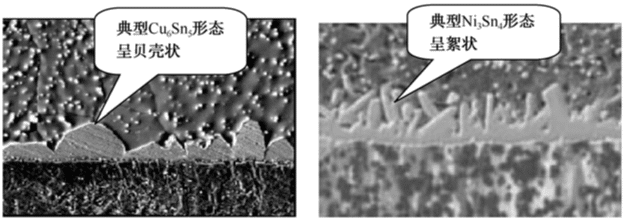

在有铅工艺条件下,锡铅焊料与Cu、Ni界面形成的IMC典型形态如图所示。焊料中只有Sn参与IMC的形成,IMC的成分固定。

在无铅工艺条件下,由于使用的无铅焊料种类比较多,IMC的成分与形态比较复杂。如在使用SAC305焊料时,焊料与Ni基界面形成的IMC为(Cu、Ni)6Sn5和(Cu、Ni)3Sn4双层三元合金层,如图所示,这点不同于有铅焊接。

IMC的形成与发展

普遍认为,很厚的IMC是一种缺陷。因为IMC比较脆,与基材(封装时的电极、零部件或基板)之间的热膨胀系数差别很大,如果IMC长得很厚,就容易产生龟裂。因此,掌握界面反应层的形成和成长机理,对确保焊点的可靠性非常重要!

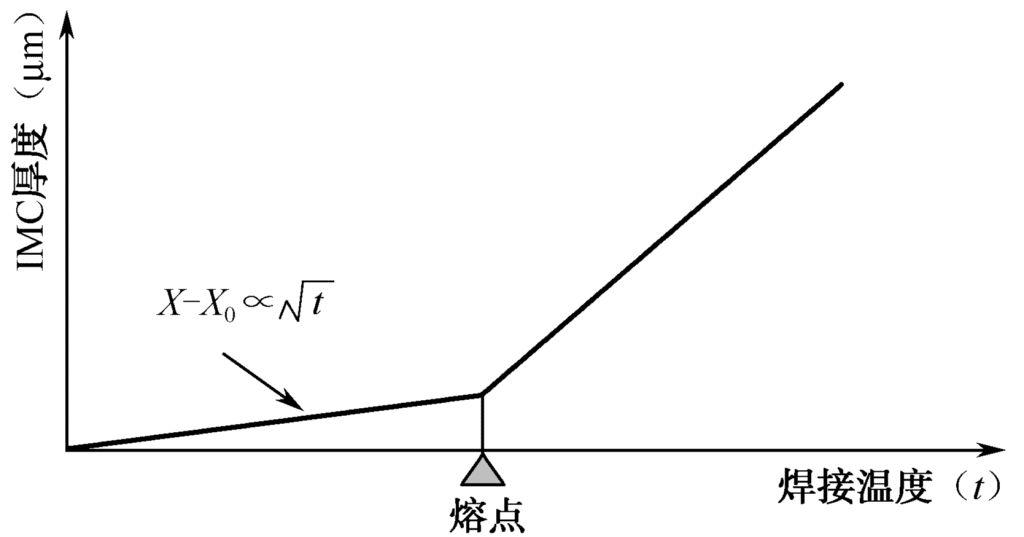

IMC的形成与发展,与焊料合金、基底金属类型、焊接的温度与时间以及焊料的流动状态有关。一般而言,在焊料熔点以下温度,IMC的形成以扩散方式进行,速度很慢,其厚度与时间开方成正比;在焊料熔点以上温度,IMC的形成以反应方式进行,温度越高、时间越长,其厚度越厚,如图所示。因此,过高的温度、过长的液态时间,将会导致过厚的IMC。

在有铅工艺条件下,由于有Pb的抑制作用,Cu与SnPb焊料形成的IMC一般不超过2.5μm。但在无铅工艺条件下,由于Cu在熔融的SAC305中的熔解度比在Sn63/Pb37中的熔解度高8.6倍,因而在与SAC反应时会形成较厚的IMC层,这点不利于无铅焊点的可靠性。

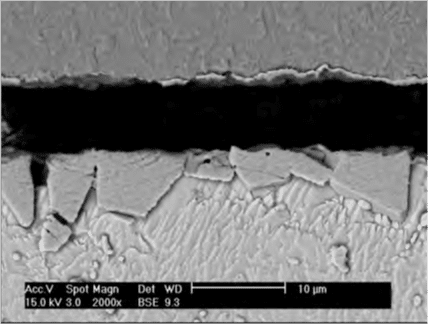

还有一个现象值得进一步研究,就是当Cu与SAC305首次再流焊接(包括BGA植球过程)形成的IMC较厚时(≥10μm),如果再次过炉焊接,有可能形成超宽的、不连续的块状IMC,如图所示。这是一种抗拉强度比较低的IMC组织,如果出现在BGA焊点上很可能带来可靠性方面的隐患。

与界面扩散有关的断裂失效

1.金脆失效

如果Au太厚(针对电镀Ni/Au而言,一般应小于0.08μm),则在使用过程中,弥散在焊料中的Au会扩散到Ni/Sn界面附近,形成带状(Ni-Au)Sn4金属间化合物。该IMC在界面上的富集常常导致金脆失效。

2.界面耦合现象

PCB焊盘界面上的反应不但与本界面有关,也与器件引脚材料及涂层有关。如焊盘为Ni/Au,而器件引线为Cu合金时,Cu常常会扩散到Ni/Sn界面从而导致界面形成(Cu、Ni)3Sn4—(Cu、Ni)6Sn5,它会导致焊点大规模失效。

3.kirkendall空洞

ENIG镀层容易发生著名的kirkendall空洞,如图1-38所示。

kirkendall空洞与高温老化时间有关,时间越长,空洞越多。如果在125°C条件下,40天就会形成连续的断裂缝。