众所周知,在PCBA加工中,有一个非常重要的关键环节,PCB烘干。为什么说它至关重要呢?因为在smt加工中,任何一个环节出现问题都可能导致品质不良,引发一系列的返工和维修问题,不仅仅会损害公司的品牌信誉,也会增加客户产品上市的时间。

那么PCB为什么要烘干呢?

首先PCB烘烤的主要目的在去湿除潮,因为PCB出来后,并不一定会立马上线贴片,当它摆放一段时间后有机会吸收到环境中的水气,而水则是造成PCB爆板或分层的主要凶手之一。

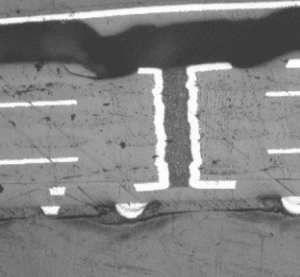

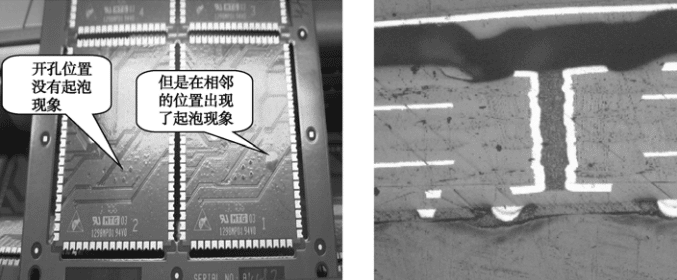

当水分含量超标的PCB电路板在进入回流焊或波峰焊等制程时,水就会变成水蒸气,然后快速膨胀其体积。当体积过度膨胀且无法外逸的水蒸气太多时,就很有机会撑胀PCB。

有时候就算PCB外表看不到以上的现象,但其实已经内伤,随着时间过去反而会造成电器产品的功能不稳定,或发生CAF等问题,终至造成产品失效。那么在进入SMT贴片之前对PCB光板进行烘烤就显得尤为重要了。下面我们来分享一下烘烤的条件设定:

PCB烘烤的条件设定:

目前业界一般对于PCB烘烤的条件与时间设定如下:

1、PCB于制造日期2个月内且密封良好,拆封后放置于有温度与湿度控制的环境(≦30℃/60%RH,依据IPC-1601)下超过5天者,上线前需以120±5℃烘烤1个小时。

2、存放超过制造日期2~6个月,上线前需以120±5℃烘烤2个小时。

3、存放超过制造日期6~12个月,上线前需以120±5℃烘烤4个小时。

4、存放超过制造日期12个月以上,基本上不建议使用,因为多层板的胶合力可是会随着时间而老化的,日后可能会发生产品功能不稳等品质问题,增加市场返修的机率,而且生产的过程还有爆板及吃锡不良等风险。如果不得不使用,建议要先以120±5℃烘烤6个小时,大量产前先试印锡膏投产几片确定没有焊锡性问题才继续生产。

另一个不建议使用存放过久的PCB电路板是因为其表面处理也会随着时间流逝而渐渐失效,以ENIG来说,业界的保存期限为12个月,过了这个时效,视其沉金层的厚度而定,厚度如果较薄者,其镍层可能会因为扩散作用而出现在金层并形成氧化,影响信赖度,不可不慎。

5、所有烘烤完成的光板必须在5天内使用完毕,未加工完毕的PCB上线前必须重新以120±5℃再烘烤1个小时。

PCB在无铅工艺下,属于湿度敏感材料。如果不进行防潮包装,3个月后吸潮就可能应发PCB焊接时分层,如果1-58所示。

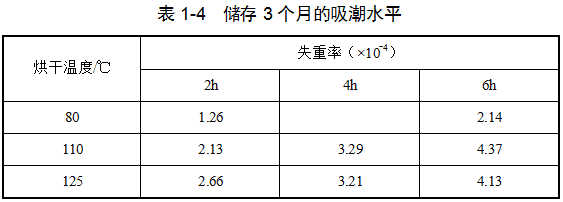

PCB的吸潮并非与时间成线性关系,很多时候表现为加速吸潮的关系,见表1-4。

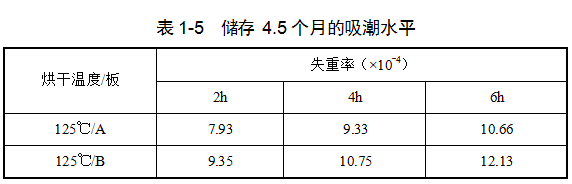

PCB的吸潮并非与时间成线性关系,很多时候表现为加速吸潮的关系,见表1-5。

为了保证PCB的含水量低于0.1%,生产上一般采用125℃/5h的烘干工艺,这个条件远低于

IPC标准规定的时间,但是实践表明是可行和有效的。

一般而言,使用双氰胺(dicy)作固化剂的板材容易吸潮。从实践看,无铅PCB应采用酚醛树脂(PN)作固化剂的板材。

由于无铅PCB焊接温度很高,吸潮后很容易分层。因此,无铅PCB的储存期不要超过3个月,这是一个重要的经验!

通过以上简单的分析,我们大致可以得出,当我们需要进行电路板打样加工时,必须要以高度的工匠精神和良好的职业操守,认真对对每一个批次的产品。就比如我们今天主要分享的烘干问题,一定要在电路板进入SMT贴片之前对PCB光板进行烘烤,就显得尤为重要了。