SMT贴片中的立碑现象预防思路用于指导解决实际SMT贴片加工生产中出现机率较高的几个原因进行分析,并提出预防措施。

[Elite_video_player id=”2″]

一、焊盘设计

1、焊盘间距过大

焊盘间距过大,并非是焊盘与元件不匹配问题,而是元件尺寸与焊盘的外形尺寸满足可靠性要求,但两个焊盘中间间距过大,这会导致焊料润湿元件端子时,润湿力拉动元件导致元件产生偏移而与锡膏分离。通常为了避免立碑问题而建议元件的焊盘尺寸特别是内侧间距要满足一定的要求。

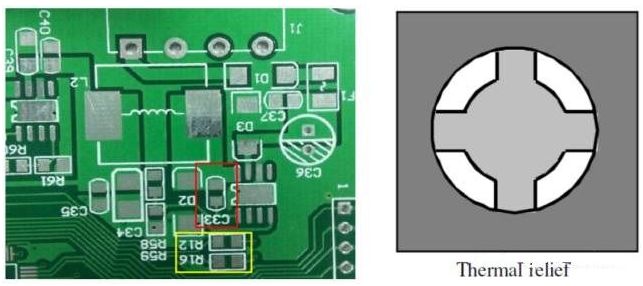

2、焊盘尺寸不一致,热容量不同

如下图所示,位置C33的两个焊盘焊接区域的面积不一样,上部位置的焊盘是在大块铜箔上阻焊膜开窗而成,焊接区域的面积会大于下部位置的焊盘,而且,上部位置焊盘因为与大块的铜箔相连,回流时其升温速率会比下部焊盘相对较小,所以,锡膏的熔化润湿速率也会不同,这就非常容易产生偏移或立碑问题。据小编的了解,很多的广州SMT贴片加工厂就曾经经历过这样的噩梦,回流后,0402元件的偏移、立碑及飞件都有发生,防不胜防。通常应该在DFM阶段就建议设计师采用两端焊盘相同的设计方式,同样的SMD或NSMD设计,而不是一端是SMD而另一端是NSMD。最好是如图中R12或R16的设计方式。如果确实需要连接大块铜箔,可考虑采用热隔离设计,如下右图,Thermal relief可以均衡两端焊盘的升温。这个隔离的宽度相当于焊盘直径或宽度的四分之一。

3、阻焊膜厚度

其实阻焊膜的厚度的影响一般不会太多,因为现在大部分0201以下元件的设计中,在焊盘之间的阻焊膜已经取消了,如果真的存在,可建议设计师取消中间的阻焊膜。

二、SMT工艺设计

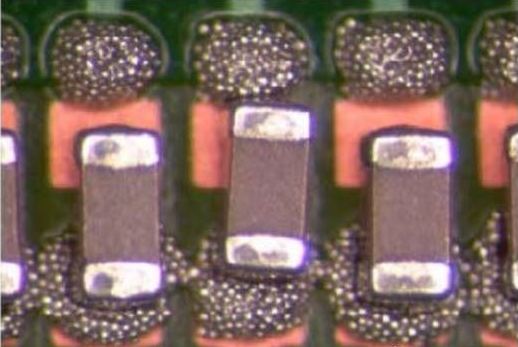

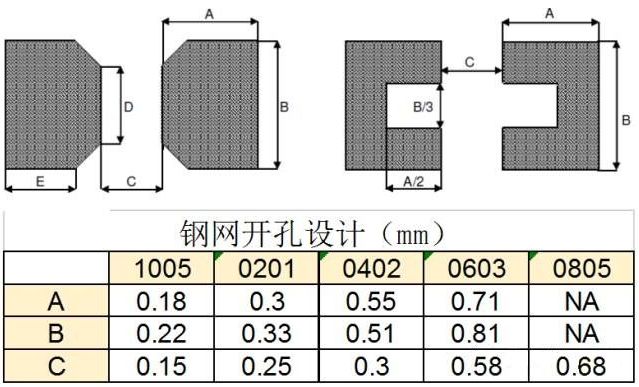

1、锡膏印刷偏位,如下图所示,如果钢网开孔为了避免锡珠问题而增加焊盘之间的间距,或锡膏印刷偏位,回流后的立碑发生机率就会大增。所以,控制锡膏印刷问题是很关键的,当然这在实际生产中是很容易发现的。但钢网的开孔设计就比较难发现了,通常推荐钢网开孔间距保持与表中C值一致。

2、贴装偏位

贴装偏位产生的机理其实与锡膏印刷偏位一样,就是元件偏位,导致焊接端子与锡膏接触不充分而产生不均衡的润湿或润湿力,立碑自然就难以避免了。这就需要优化贴装程序。

3、氮气浓度

大家都知道,氮气属于惰性气体,它隔绝氧气的影响而提高了焊接端子的可焊性,锡膏的润湿性,锡膏熔化后在PCB焊盘和元件端子的爬升能力。这对于焊接质量来说,不管是产线的良率问题还是焊点的可靠性来讲都是很有帮助的。抛开成本因素,这是非常有必要的。当然如果元件或PCB焊盘的可焊性好,这没有问题,但是如果元件两个端子的可焊性存在差异,氮气就可能放大这种差异,这就是为什么有时氮气浓度高,氧气浓度在1000PPM以下时,反而有立碑问题发生。很多广州SMT贴片加工厂家的经验表明,当氧气浓度低于500PPM时,立碑问题就很严重。但是这没有一个标准值,根据实际经验,通常氧气浓度控制在1000—1500PPM,这既有利于焊接的完成也不容易发生立碑问题。

4、Profile设置不当

温度的设置主要需要考虑整个PCB板的热均衡,回流时如果PCB板上的热量差异大,可能导致热冲击问题,当升温过快,大于每秒2°C,立碑就可能发生,所以,通常建议其升温斜率不要超过每秒2°C,在回流前尽量保持PCB板温度均衡。

三、物料问题

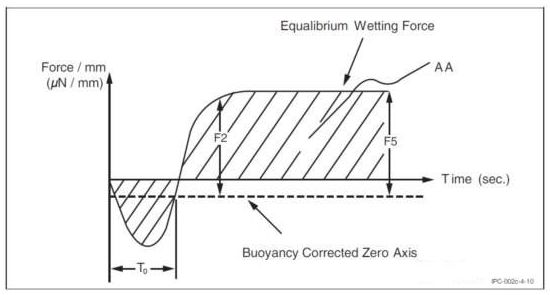

元件两个焊接端子的可焊性问题,可以根据IPC J-STD-002,《Solderability Tests for

Component Leads, Terminations, Lugs, Terminals and Wires》对元件的端子可焊性进行测试。仪器测试结果如下图,其评估标准如下表所示。通过这样的检测,只能说明元件端子的可焊性没有问题。但如果有立碑问题发生,就需要确定两个端子达到相同润湿力的时间或在某个特定时间段内达到的润湿力的大小,润湿速率或润湿力之间较大的差异就极有可能导致立碑问题。

四、立碑预防实操

1、片式元件立碑的根本原因是焊料对两个焊接端子的润湿不均衡;

2、设计方面采用两个焊盘相同的设计方式,尺寸大小、内侧间距、热容等方面均衡就可以预防立碑的发生,采用热隔离设计(Thermal relief)可以避免立碑问题;

3、钢网设计上,在两个网孔的内侧距离上保持适当的值可以有效地防止立碑发生;

4、如果贴装质量不好,设备精度有限,过大的偏位也可能导致立碑问题;

5、快速升温可能导致PCB板上的热量分布不均衡而发生立碑问题,小于2°C每秒的升温斜率可以防止立碑问题;

6、氮气回流可以有效提升焊接质量,但氧气含量过低又可能导致立碑发生,大于1000PPM的氧气含量一般不会导致立碑问题;

7、在可焊性测试中,要关注润湿的时间和润湿力在元件的两个端子方面的平衡,否则立碑问题不可避免。

以上内容是SMT贴片中的立碑现象预防思路,对于SMT行业的实际操作提供一些帮助和参考,根据自家产品实际状况做适当调整。